ベアリングパーツ

昭和精工のベアリングパーツ

昭和精工のベアリングパーツのクオリティは「一貫生産」というキーワードを抜きにしては語れません。「鍛造」と「旋削」という金属加工に欠かせない技術の二本柱をともに高い水準まで磨き上げ、両者を組み合わせることで、一貫製造体制を可能にしました。その結果、精度・コスト・生産スピードのバランスを思うままにコントロールすることが可能になりました。

各製品によって、ベストな生産プロセスは異なります。加工工程の多い一見効率の悪いラインが、トータルコスト削減や精度確保を担ううえで最適なものとして採用されることもあります。技術とノウハウに支えられた独自の生産プロセスの数々は、それ自体が昭和精工の「作品」なのです。

熱間鍛造機で必要なベアリングパーツの寸法形状により設計されたリング形状のブランクを鍛造します。

加工の流れは、定尺の鋼材を加熱→切断→圧造→穴抜きという工程で構成されます。

連続無酸化焼鈍炉で熱処理を行います。

この工程で熱間鍛造ブランクを調質し、組織と硬度を安定させます。

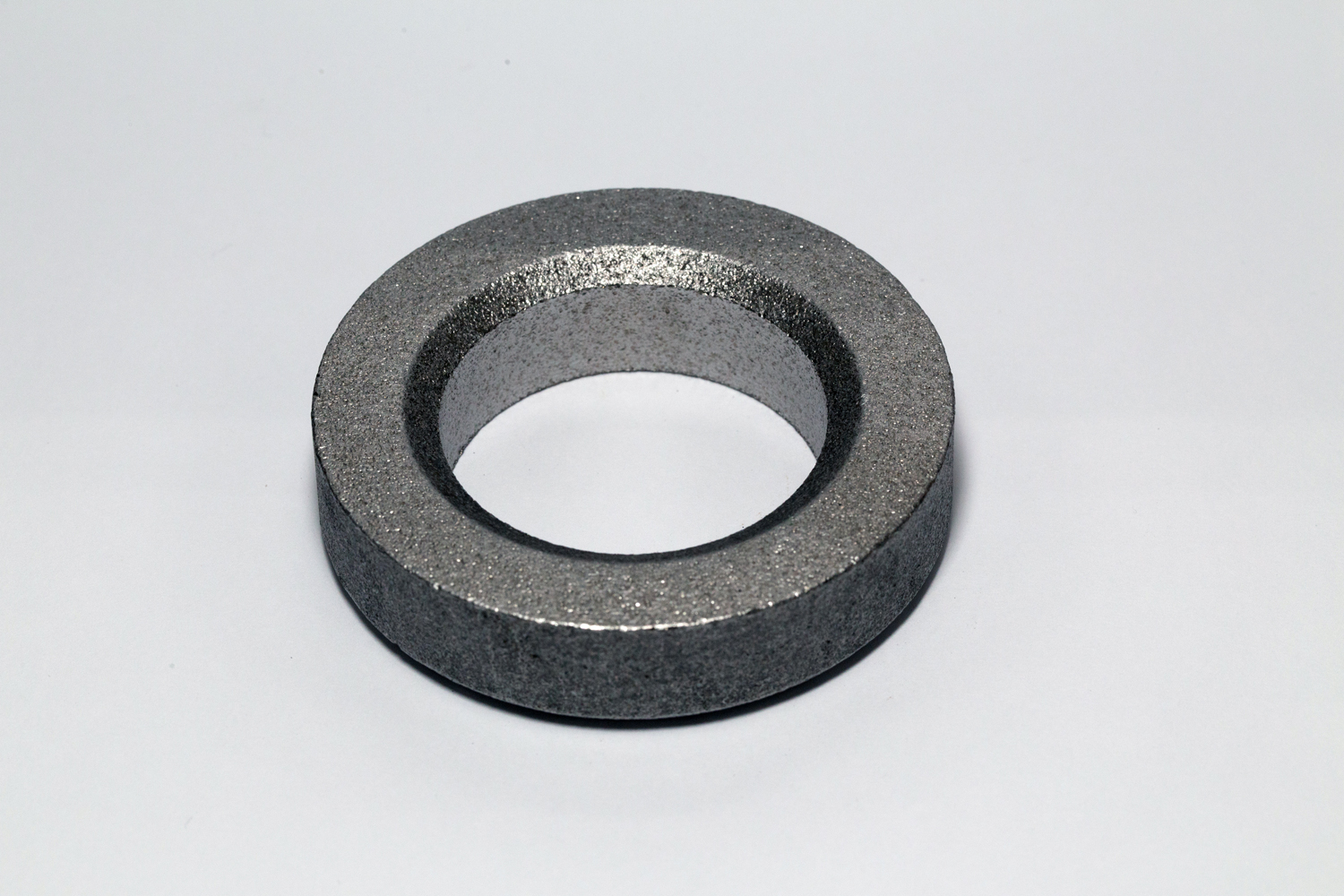

ショットブラスト機により熱間鍛造時に発生する表面スケールの除去を行ないます。

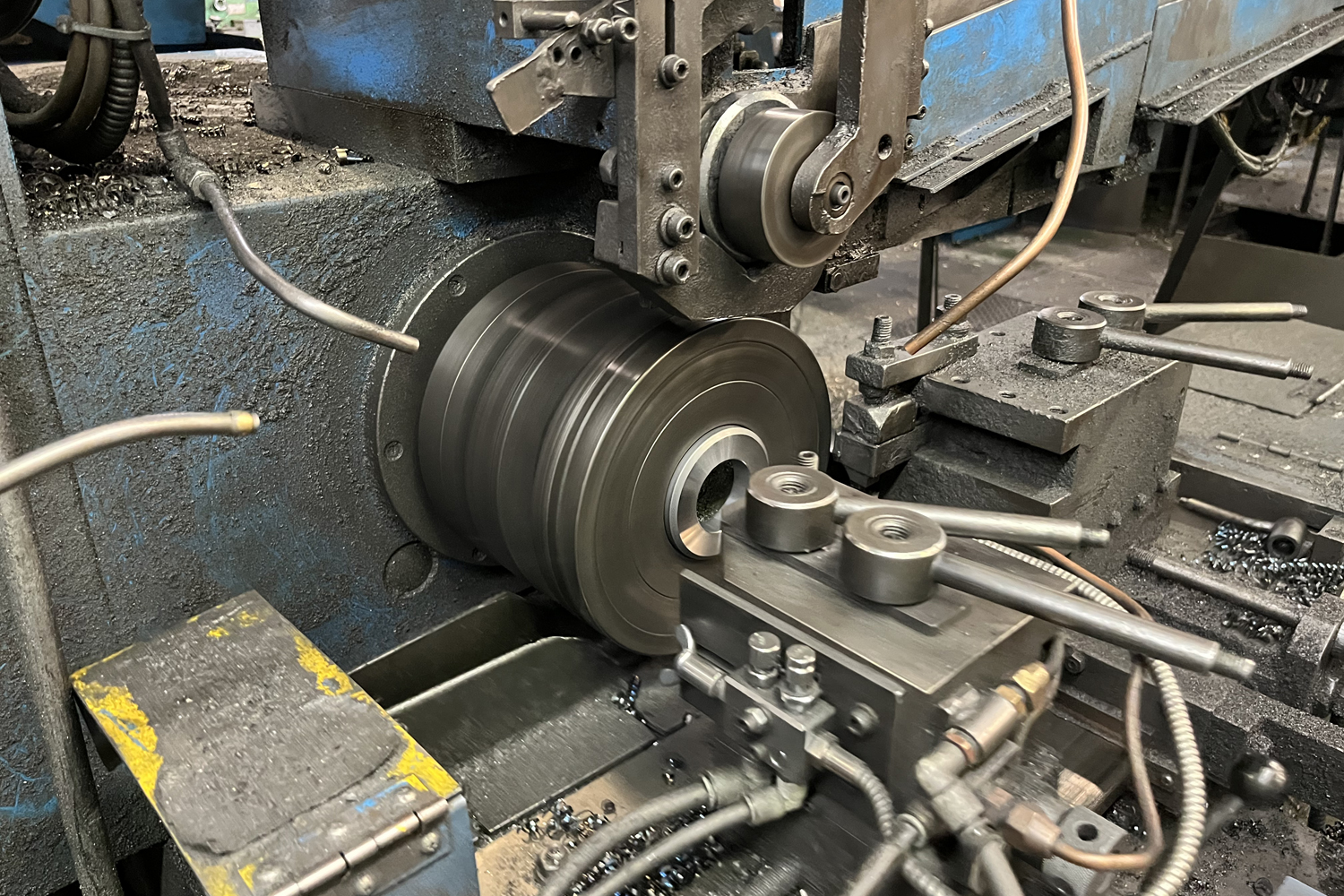

単能機にて熱間鍛造ブランクの内径を旋削加工を行なう工程です。

後工程である冷間鍛造にて仕上げる内径の粗旋削を行なっています。

次工程である冷間鍛造に必要な熱間ブランクの表面処理です。

この工程で熱間鍛造ブランクの表面にリン酸塩処理を施します。

この工程でベアリングパーツの内輪と外輪が一体となった成形品を鍛造します。

表面処理を終えた熱間鍛造ブランクを常温で圧造し成形します。

この工程でベアリングパーツの内輪内径と外輪軌道は仕上ります。

前工程までで内輪と外輪が一体となっている材料はこの工程で分離され、内輪内径と外輪軌道を除いた全面旋削を行います。